Saldatura di materiale per caldaie ultra-supercritiche

Per acciaio resistente al calore si intende l'acciaio che lavora ad alta temperatura e che ha un'eccellente resistenza termica e stabilità termica. La resistenza termica si riferisce alla capacità di resistere allo scorrimento e alla frattura ad alta temperatura, mentre la stabilità termica si riferisce alla capacità di resistere all'ossidazione e alla corrosione dei mezzi gassosi ad alta temperatura. Gli acciai resistenti al calore con resistenza termica vengono solitamente definiti acciai resistenti al calore e gli acciai resistenti al calore con stabilità termica acciai stabili al calore. Gli acciai resistenti al calore sono utilizzati principalmente nell'ingegneria energetica e dell'energia, ad esempio nella produzione di apparecchiature per la raffinazione del petrolio, caldaie, recipienti nucleari, turbine a vapore, recipienti per prodotti chimici sintetici, apparecchiature aerospaziali e altre apparecchiature per la lavorazione ad alta temperatura. Va notato che molti acciai inossidabili (309, 310H) hanno anche una resistenza al calore e sono talvolta indicati come "acciai inossidabili resistenti al calore".

I giunti saldati di acciaio resistente al calore deve avere sostanzialmente la stessa resistenza all'ossidazione ad alta temperatura del metallo base. La composizione della lega e il contenuto del metallo saldato devono essere sostanzialmente coerenti con il metallo di base, come Cr, Mo, W e altri elementi principali, mentre le impurità come P e S devono essere controllate a un livello basso per quanto possibile per ridurre la tendenza alla cricca a caldo. Per migliorare la saldabilità, il contenuto di C del materiale di saldatura può essere leggermente inferiore a quello del metallo di base per garantire le prestazioni ad alta temperatura. La resistenza del metallo saldato deve essere simile a quella del metallo base da saldare. I giunti saldati in acciaio resistente al calore non solo devono avere una resistenza a breve termine a temperatura ambiente e ad alta temperatura sostanzialmente uguale a quella del metallo base, ma anche, cosa più importante, proprietà di scorrimento ad alta temperatura simili a quelle del metallo base. I requisiti prestazionali dei nuovi giunti in acciaio termoresistente per caldaie ultra-supercritiche sono riportati nella tabella seguente.

| Gradi | T.S σb MPa | Y.Sσs MPa | Allungamento δ% | AkvJ | Sollecitazione ammissibile alla temperatura di esercizio, MPa | Durezza, HB |

| P122 | 630 | 530 | 17% | 31 | 64 (620℃) | 225~270 |

| P92 | 630 | 530 | 17% | 31 | 70(620℃) | - |

| HR3C | 655 | - | 30 | - | 69(650℃) | - |

| Super304H | 590 | - | 35 | - | 91(620℃)78(650℃) | 225~270 |

Although most of heat resistant steel welding structure is working under high temperature, but the final inspection for pressure vessels and piping requirements, usually at room temperature to 1.5 times the working pressure experiment hydraulic or pneumatic pressure test, the operation of pressure equipment or maintenance have to undergo the cold start process, so the heat resistant steel welding joint is also should have certain resistance to brittle fracture. For martensite and austenite heat resistant steels, the content of δ Ferrite in the deposited metal should be strictly controlled to ensure the creep property of the welded joints during the long time running at high temperature.

Saldatura di acciaio martensitico P92/T92, P122/T122

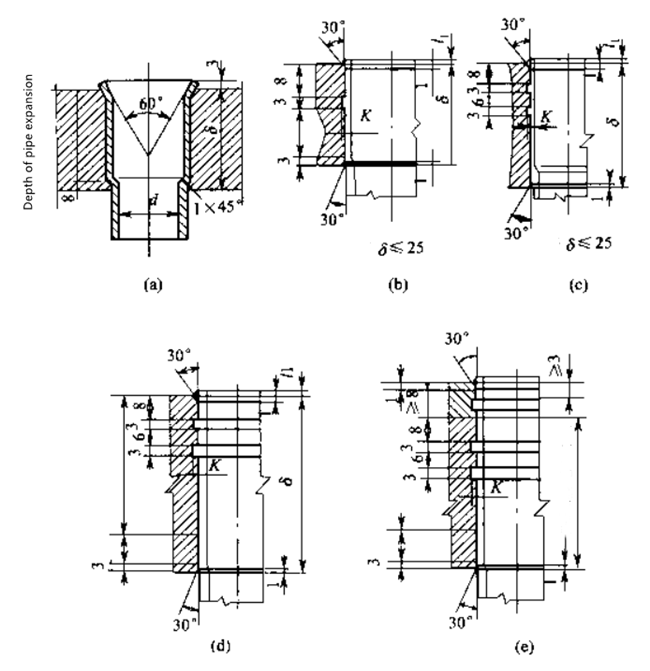

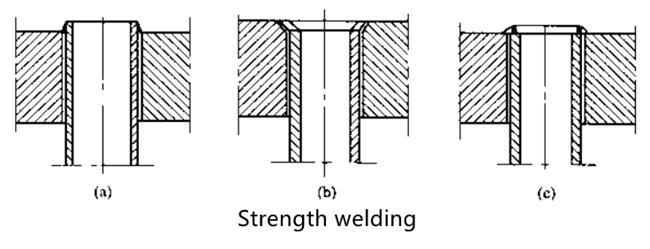

Sia il P92 che il P122 sono acciai martensitici, con tendenza alla cricca a freddo e alla cricca a caldo durante la saldatura. Per evitare cricche da freddo durante la saldatura, è necessario un preriscaldamento prima della saldatura. La temperatura di preriscaldamento non è inferiore a 150℃ per la saldatura TIG e non è inferiore a 200℃ per la saldatura ad arco con elettrodo e la saldatura ad arco sommerso. Per evitare cricche calde e grana grossa, l'energia della linea di saldatura deve essere rigorosamente controllata durante il processo di saldatura, la temperatura dell'interstrato deve essere inferiore a 300℃ e si preferisce la saldatura ad arco con elettrodo di tungsteno e argon con un piccolo apporto di calore di saldatura. Nella saldatura ad elettrodo ad arco si deve prestare attenzione alla saldatura multistrato e a più passate. Lo spessore della passata di saldatura non deve essere superiore al diametro dell'elettrodo. La larghezza della passata di saldatura non deve essere superiore a 3 volte il diametro dell'elettrodo e si raccomanda che il diametro dell'elettrodo non sia superiore a 4 mm. Per i pezzi con pareti di grande spessore, è possibile utilizzare la saldatura ad arco sommerso, ma è necessario utilizzare la saldatura ad arco sommerso a filo sottile e il diametro del filo di saldatura deve essere inferiore a 3 mm. Quando si saldano tubi di piccolo diametro T122 e T92, il lato posteriore deve essere riempito di argon durante l'intero processo di saldatura. Per i tubi di grande diametro a parete spessa, è necessaria una protezione con gas argon sul retro dei primi tre strati di saldatura alla radice. Dopo la saldatura, utilizzare l'isolamento in amianto e il raffreddamento lento e rimanere tra 100 ~ 150℃ per almeno 1 ~ 2 ore, fino a quando la metallografia è completamente trasformata in martensite, quindi è possibile effettuare il trattamento termico post-saldatura. Per lo spessore della parete del pezzo è superiore a 40 mm, dopo la saldatura con isolamento di amianto raffreddamento lento, 100 ~ 150 ℃ almeno rimanere 1 ~ 2 ore, se non immediatamente il trattamento termico, dovrebbe essere riscaldato a 200 ~ 300 ℃ isolamento 2 ore e poi raffreddamento lento a temperatura ambiente.

Saldatura dell'acciaio austenitico SUPER 304H, SA-213 TP310HCBN

L'acciaio austenitico ha una buona saldabilità e non ha tendenza alla criccatura a freddo, quindi non necessita di preriscaldamento. Tuttavia, l'acciaio austenitico ha una tendenza alla criccatura a caldo durante la saldatura, per cui è necessario prestare attenzione al controllo dell'apporto termico di saldatura e della temperatura interstrato. Nel processo di saldatura, il metodo di saldatura dell'energia della linea di saldatura è minore, come il TIG manuale, la saldatura TIG automatica a filo freddo o la saldatura TIG a filo caldo. In generale, la temperatura dell'intercalare deve essere controllata non oltre i 150℃. Per la saldatura TIG automatica a filo freddo o a filo caldo, il processo di saldatura continua richiede il raffreddamento ad acqua dello strato intermedio della saldatura. Per prevenire la corrosione intergranulare, è necessario controllare il contenuto di ioni cloruro nell'acqua di raffreddamento. Per evitare l'ossidazione degli elementi di lega nella zona ad alta temperatura, la superficie posteriore deve essere riempita di argon durante l'intero processo di saldatura. Per garantire una buona fusione su entrambi i lati della scanalatura, l'angolo della scanalatura dell'acciaio austenitico deve essere maggiore di quello dell'acciaio ferritico generale. Per la saldatura di acciai dissimili con materiali di ferrite, si consiglia il filo o l'elettrodo di saldatura ernicR-3 o EnICRFE-2. Quando l'acciaio dissimile viene saldato (con acciaio di ferrite) e utilizzato ad alte temperature, è necessario tenere conto del coefficiente di espansione di entrambi i materiali.