Comment les joints d'isolation en acier sont-ils soudés ?

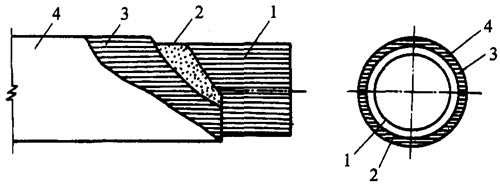

Les joints d'isolation sont principalement utilisés dans la protection de l'étanchéité des oléoducs et gazoducs et pour prévenir la corrosion électrochimique. Ils sont principalement composés de joints courts, de brides en acier, de bagues de fixation, de joints, de plaques d'isolation, de manchons d'isolation et de matériaux d'isolation de remplissage. Les joints peuvent être des joints toriques, des joints en U et des joints composites "toriques + en U", bien que la structure d'étanchéité soit différente, ils ont le même principe d'étanchéité. Le principe d'étanchéité est le suivant : sous l'action de la précharge externe, la bague d'étanchéité produit une déformation élastique et la force d'étanchéité nécessaire pour garantir l'absence de fuite du fluide dans la canalisation. Voici un exemple de joint isolé X80 DN1200 PN120 pour illustrer son processus de soudage.

Le matériau du joint isolant dans cette expérience est API 5L X80, et la taille est de 1 219mm×27,5mm. Le corps principal est en acier forgé sous pression (bride, anneau fixe), matériau F65, classe Ⅳ ; la pièce d'étanchéité est un anneau d'étanchéité en U en caoutchouc fluoré, qui présente les caractéristiques suivantes : étanchéité fiable, faible absorption d'eau, résistance élevée à la compression, bonne élasticité et isolation électrique. Le matériau de la plaque d'isolation présente de bonnes performances d'isolation électrique, une résistance à la pénétration des fluides et une faible absorption d'eau. Bride forgée conforme à la norme ASTM A694 pour la teneur en C, Mn, P, S et l'équivalent carbone, l'indice de résistance à la fissuration, la dureté et les exigences en matière d'énergie d'impact de la norme F65. Après les essais, la structure métallographique est perlite + ferrite, structure uniforme, pas de ségrégation, la taille moyenne des grains est de 8 grades. La taille de grain plus fine garantit la résistance et la ténacité élevées des pièces forgées.

Qualification des procédures de soudage

Pour le soudage de ce produit, après traitement de détensionnement, essais de traction, de flexion, d'impact, de dureté, métallographie et analyse spectrale, les résultats sont conformes aux spécifications.

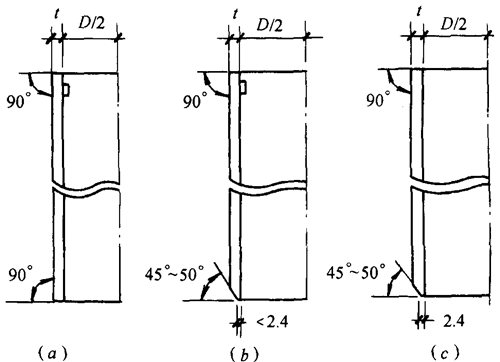

1. Rainure de soudage

- En fonction des propriétés des matériaux et de l'épaisseur de la paroi des raccords de tuyauterie et des brides, choisir la forme et la taille appropriées de la rainure, à savoir la rainure en double V.

- Lors de la conception de la taille et du type de rainure de soudage, l'influence de l'apport de chaleur de soudage sur la performance des éléments d'étanchéité est prise en compte, et l'apport de chaleur le plus faible est adopté pour le soudage afin de garantir que la bague d'étanchéité en caoutchouc proche de la soudure ne sera pas brûlée au cours du processus de soudage. La rainure d'espacement étroite est déterminée en fonction de nos années d'expérience dans le soudage de robinets à tournant sphérique entièrement soudés.

2. Méthode de soudage

La méthode de soudage "soudage à l'arc à l'argon + soudage à l'arc submergé avec remplissage et recouvrement". Conformément au principe de sélection des matériaux de soudage pour les aciers fortement alliés de différentes nuances d'acier stipulé dans le code et la norme de soudage des appareils à pression, les matériaux de soudage correspondant à la nuance d'acier F65 ont été sélectionnés, ce qui permet non seulement de répondre aux exigences de résistance des matériaux F65 et X80, mais aussi d'avoir une bonne ténacité.

Soudage bride-mamelon

Les brides et les joints de tuyaux sont soudés à l'arc sous argon et à l'arc submergé automatique. Le soudage à l'arc sous argon est utilisé pour le soudage du support, puis le soudage automatique à l'arc submergé pour le soudage de remplissage et de recouvrement.

1. Équipement de soudage.

Machine à souder automatique à arc submergé : vitesse 0,04 ~ 2r/min, plage de serrage de la pièce Φ330 ~ Φ2 700mm, longueur maximale de la pièce à souder 4 500mm, profondeur maximale du cordon de soudure 110mm, peut supporter un poids de 30t.

Le soudage à l'arc submergé présente les avantages d'une qualité de soudage fiable, d'une belle formation de cordon de soudure, d'un taux de dépôt élevé, et peut être largement utilisé dans les joints d'isolation de grand diamètre, les vannes à bille enterrées entièrement soudées, etc.

(2) Méthode de soudage.

Méthode de soudage GTAW+SAW. Tout d'abord, nous utilisons le soudage à l'arc sous argon pour soutenir la racine et la remplir à chaque fois afin de garantir la fusion de la racine, puis nous utilisons la méthode de soudage multicouche automatique à l'arc submergé pour compléter le remplissage et le recouvrement.

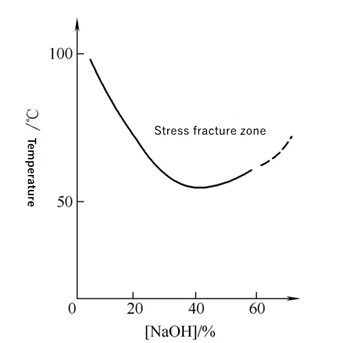

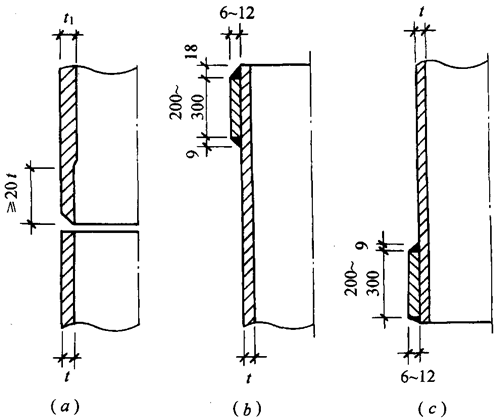

Traitement thermique post-soudure

Afin de réduire la contrainte résiduelle de la soudure et d'empêcher la fissuration ou la déformation sous contrainte de la soudure, il est nécessaire de la déstresser et de la tremper après le soudage. Le chauffage électrique à corde de type SCD (18,5 m de long) et le boîtier de contrôle de la température de type LWK-3×220-A sont utilisés pour le traitement thermique. Le thermocouple blindé de type K est choisi comme équipement de mesure de la température. La température de traitement thermique était 550℃, et le temps de conservation de la chaleur était 2hour.

Le matériau du joint isolant dans cette expérience est API 5L X80, et la taille est de 1 219mm×27,5mm. Le corps principal est en acier forgé sous pression (bride, anneau fixe), matériau F65, classe Ⅳ ; la pièce d'étanchéité est un anneau d'étanchéité en U en caoutchouc fluoré, qui présente les caractéristiques suivantes : étanchéité fiable, faible absorption d'eau, résistance élevée à la compression, bonne élasticité et isolation électrique. Le matériau de la plaque d'isolation présente de bonnes performances d'isolation électrique, une résistance à la pénétration des fluides et une faible absorption d'eau. Bride forgée conforme à la norme ASTM A694 pour la teneur en C, Mn, P, S et l'équivalent carbone, l'indice de résistance à la fissuration, la dureté et les exigences en matière d'énergie d'impact de la norme F65. Après les essais, la structure métallographique est perlite + ferrite, structure uniforme, pas de ségrégation, la taille moyenne des grains est de 8 grades. La taille de grain plus fine garantit la résistance et la ténacité élevées des pièces forgées.

Qualification des procédures de soudage

Pour le soudage de ce produit, après traitement de détensionnement, essais de traction, de flexion, d'impact, de dureté, métallographie et analyse spectrale, les résultats sont conformes aux spécifications.

1. Rainure de soudage

- En fonction des propriétés des matériaux et de l'épaisseur de la paroi des raccords de tuyauterie et des brides, choisir la forme et la taille appropriées de la rainure, à savoir la rainure en double V.

- Lors de la conception de la taille et du type de rainure de soudage, l'influence de l'apport de chaleur de soudage sur la performance des éléments d'étanchéité est prise en compte, et l'apport de chaleur le plus faible est adopté pour le soudage afin de garantir que la bague d'étanchéité en caoutchouc proche de la soudure ne sera pas brûlée au cours du processus de soudage. La rainure d'espacement étroite est déterminée en fonction de nos années d'expérience dans le soudage de robinets à tournant sphérique entièrement soudés.

2. Méthode de soudage

La méthode de soudage "soudage à l'arc à l'argon + soudage à l'arc submergé avec remplissage et recouvrement". Conformément au principe de sélection des matériaux de soudage pour les aciers fortement alliés de différentes nuances d'acier stipulé dans le code et la norme de soudage des appareils à pression, les matériaux de soudage correspondant à la nuance d'acier F65 ont été sélectionnés, ce qui permet non seulement de répondre aux exigences de résistance des matériaux F65 et X80, mais aussi d'avoir une bonne ténacité.

Soudage bride-mamelon

Les brides et les joints de tuyaux sont soudés à l'arc sous argon et à l'arc submergé automatique. Le soudage à l'arc sous argon est utilisé pour le soudage du support, puis le soudage automatique à l'arc submergé pour le soudage de remplissage et de recouvrement.

1. Équipement de soudage.

Machine à souder automatique à arc submergé : vitesse 0,04 ~ 2r/min, plage de serrage de la pièce Φ330 ~ Φ2 700mm, longueur maximale de la pièce à souder 4 500mm, profondeur maximale du cordon de soudure 110mm, peut supporter un poids de 30t.

Le soudage à l'arc submergé présente les avantages d'une qualité de soudage fiable, d'une belle formation de cordon de soudure, d'un taux de dépôt élevé, et peut être largement utilisé dans les joints d'isolation de grand diamètre, les vannes à bille enterrées entièrement soudées, etc.

(2) Méthode de soudage.

Méthode de soudage GTAW+SAW. Tout d'abord, nous utilisons le soudage à l'arc sous argon pour soutenir la racine et la remplir à chaque fois afin de garantir la fusion de la racine, puis nous utilisons la méthode de soudage multicouche automatique à l'arc submergé pour compléter le remplissage et le recouvrement.

Traitement thermique post-soudure

Afin de réduire la contrainte résiduelle de la soudure et d'empêcher la fissuration ou la déformation sous contrainte de la soudure, il est nécessaire de la déstresser et de la tremper après le soudage. Le chauffage électrique à corde de type SCD (18,5 m de long) et le boîtier de contrôle de la température de type LWK-3×220-A sont utilisés pour le traitement thermique. Le thermocouple blindé de type K est choisi comme équipement de mesure de la température. La température de traitement thermique était 550℃, et le temps de conservation de la chaleur était 2h.