¿Cómo se sueldan las juntas de insolación de acero?

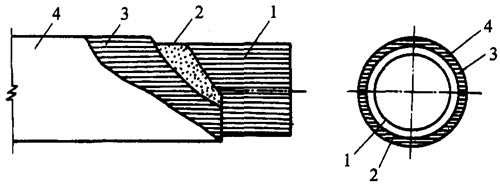

Las juntas de aislamiento se utilizan principalmente en la protección de estanqueidad de oleoductos y gasoductos y para evitar la corrosión electroquímica. Se componen principalmente de juntas cortas, bridas de acero, anillos de fijación, juntas, placas aislantes, manguitos aislantes y materiales aislantes de relleno. Las juntas pueden ser juntas tóricas, juntas en U y juntas compuestas "en O + en U", aunque la estructura de sellado es diferente, pero tienen el mismo principio de sellado. Su principio de sellado es: el anillo de sellado bajo la acción de la precarga externa para producir la deformación elástica y la fuerza de sellado necesaria para garantizar que el medio en la tubería no tiene fugas. A continuación se muestra un ejemplo de junta aislada X80 DN1200 PN120 para ilustrar su proceso de soldadura.

El material de la junta aislante en este experimento es API 5L X80, y el tamaño es de 1 219mm×27,5mm. El material del cuerpo principal de acero forjado a presión (brida, anillo fijo) es F65, clase Ⅳ; La parte de sellado es anillo de sellado de caucho fluorado en forma de U, que tiene las características de sellado fiable, baja absorción de agua, alta resistencia a la compresión, buena elasticidad y aislamiento eléctrico. El material de la placa de aislamiento tiene un fuerte rendimiento de aislamiento eléctrico, resistencia a la penetración de fluidos y baja absorción de agua. Brida forjada de acuerdo con ASTM A694 para F65 contenido de C, Mn, P, S y equivalente de carbono, índice de resistencia al agrietamiento, dureza y requisitos de energía de impacto. Después de las pruebas, la estructura metalográfica es perlita + ferrita, estructura uniforme, sin segregación, el tamaño medio del grano es de 8 grados. El tamaño de grano más fino garantiza la alta resistencia y tenacidad de las piezas forjadas.

Cualificación del procedimiento de soldadura

Para la soldadura de este producto, tras el tratamiento de eliminación de tensiones, las pruebas de tracción, flexión, impacto, dureza, metalografía y análisis espectral, los resultados cumplen las especificaciones.

1. Ranura de soldadura

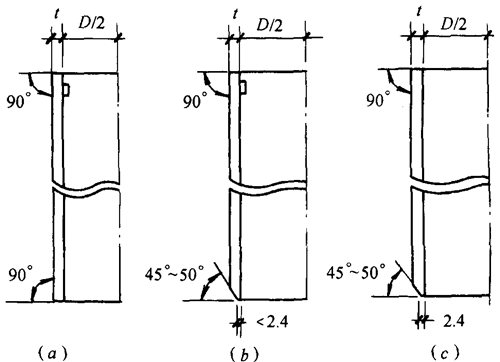

- En función de las propiedades del material y del grosor de la pared de los accesorios de tubería y las bridas, elija la forma y el tamaño de ranura adecuados, a saber, ranura en doble V

- Al diseñar el tamaño y el tipo de ranura de soldadura, se tiene en cuenta la influencia de la entrada de calor de soldadura en el rendimiento de los elementos de sellado, y se adopta la entrada de calor más baja para la soldadura para garantizar que el anillo de sellado de caucho cerca de la soldadura no se queme en el proceso de soldadura. La ranura de separación estrecha se determina de acuerdo con nuestros años de experiencia en la soldadura de válvulas de bola totalmente soldadas.

2. Método de soldadura

El método de soldadura "respaldo de soldadura por arco de argón + relleno y recubrimiento de soldadura por arco sumergido". De acuerdo con el principio de selección de materiales de soldadura para aceros de alta aleación con diferentes grados de acero estipulados en el código y la norma de soldadura de recipientes a presión, se seleccionaron los materiales de soldadura que coincidían con el grado de acero F65, que no solo podían garantizar los requisitos de resistencia del material F65 y X80, sino que también tenían una buena tenacidad.

Soldadura brida-pezón

Las bridas y las juntas de los tubos se sueldan mediante soldadura por arco de argón y soldadura automática por arco sumergido. Soldadura por arco de argón para la soldadura de respaldo y, a continuación, soldadura automática por arco sumergido para la soldadura de relleno y recubrimiento.

1. Equipo de soldadura.

Máquina de soldadura automática por arco sumergido: velocidad 0,04 ~ 2r/min, rango de sujeción de la pieza de trabajo Φ330 ~ Φ2 700mm, la longitud máxima de la pieza de trabajo soldable 4 500mm, la profundidad máxima de la costura de soldadura 110mm, puede soportar el peso de 30t.

La soldadura por arco sumergido tiene las ventajas de una calidad de soldadura fiable, una bonita formación del cordón de soldadura, una alta tasa de deposición, y puede utilizarse ampliamente en juntas de aislamiento de gran diámetro, válvulas de bola enterradas totalmente soldadas, etc.

(2) Método de soldadura.

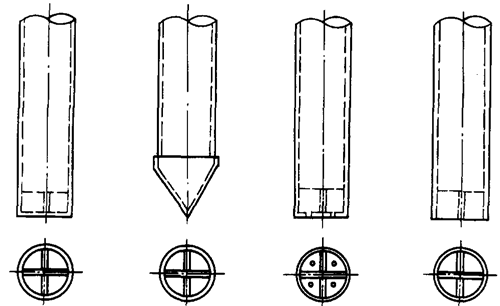

Método de soldadura GTAW+SAW. En primer lugar utilizamos argón arco soldadura raíz respaldo y relleno cada vez para asegurar la fusión de la raíz a través de, y luego usar arco sumergido automático multicapa multi-pass método de soldadura para completar el relleno y el recubrimiento.

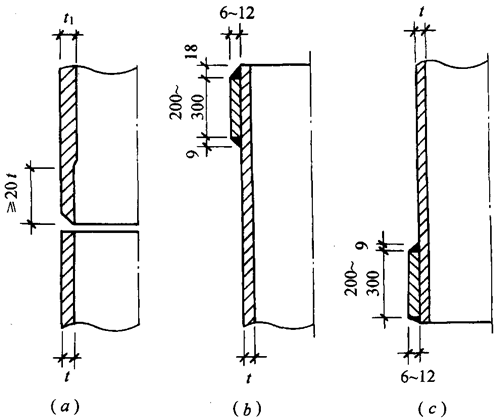

Tratamiento térmico posterior a la soldadura

Para reducir la tensión residual de la soldadura y evitar que ésta se agriete o se deforme por tensiones, es necesario desestresarla y templarla después de soldarla. Para el tratamiento térmico se utiliza un calentador eléctrico de cable tipo SCD (18,5 m de longitud) y una caja de control de temperatura tipo LWK-3×220-A. El termopar blindado tipo K se selecciona como equipo de medición de temperatura. La temperatura de tratamiento térmico fue de 550℃, y el tiempo de conservación del calor fue de 2h.

El material de la junta aislante en este experimento es API 5L X80, y el tamaño es de 1 219mm×27,5mm. El material del cuerpo principal de acero forjado a presión (brida, anillo fijo) es F65, clase Ⅳ; La parte de sellado es anillo de sellado de caucho fluorado en forma de U, que tiene las características de sellado fiable, baja absorción de agua, alta resistencia a la compresión, buena elasticidad y aislamiento eléctrico. El material de la placa de aislamiento tiene un fuerte rendimiento de aislamiento eléctrico, resistencia a la penetración de fluidos y baja absorción de agua. Brida forjada de acuerdo con ASTM A694 para F65 contenido de C, Mn, P, S y equivalente de carbono, índice de resistencia al agrietamiento, dureza y requisitos de energía de impacto. Después de las pruebas, la estructura metalográfica es perlita + ferrita, estructura uniforme, sin segregación, el tamaño medio del grano es de 8 grados. El tamaño de grano más fino garantiza la alta resistencia y tenacidad de las piezas forjadas.

Cualificación del procedimiento de soldadura

Para la soldadura de este producto, tras el tratamiento de eliminación de tensiones, las pruebas de tracción, flexión, impacto, dureza, metalografía y análisis espectral, los resultados cumplen las especificaciones.

1. Ranura de soldadura

- En función de las propiedades del material y del grosor de la pared de los accesorios de tubería y las bridas, elija la forma y el tamaño de ranura adecuados, a saber, ranura en doble V

- Al diseñar el tamaño y el tipo de ranura de soldadura, se tiene en cuenta la influencia de la entrada de calor de soldadura en el rendimiento de los elementos de sellado, y se adopta la entrada de calor más baja para la soldadura para garantizar que el anillo de sellado de caucho cerca de la soldadura no se queme en el proceso de soldadura. La ranura de separación estrecha se determina de acuerdo con nuestros años de experiencia en la soldadura de válvulas de bola totalmente soldadas.

2. Método de soldadura

El método de soldadura "respaldo de soldadura por arco de argón + relleno y recubrimiento de soldadura por arco sumergido". De acuerdo con el principio de selección de materiales de soldadura para aceros de alta aleación con diferentes grados de acero estipulados en el código y la norma de soldadura de recipientes a presión, se seleccionaron los materiales de soldadura que coincidían con el grado de acero F65, que no solo podían garantizar los requisitos de resistencia del material F65 y X80, sino que también tenían una buena tenacidad.

Soldadura brida-pezón

Las bridas y las juntas de los tubos se sueldan mediante soldadura por arco de argón y soldadura automática por arco sumergido. Soldadura por arco de argón para la soldadura de respaldo y, a continuación, soldadura automática por arco sumergido para la soldadura de relleno y recubrimiento.

1. Equipo de soldadura.

Máquina de soldadura automática por arco sumergido: velocidad 0,04 ~ 2r/min, rango de sujeción de la pieza de trabajo Φ330 ~ Φ2 700mm, la longitud máxima de la pieza de trabajo soldable 4 500mm, la profundidad máxima de la costura de soldadura 110mm, puede soportar el peso de 30t.

La soldadura por arco sumergido tiene las ventajas de una calidad de soldadura fiable, una bonita formación del cordón de soldadura, una alta tasa de deposición, y puede utilizarse ampliamente en juntas de aislamiento de gran diámetro, válvulas de bola enterradas totalmente soldadas, etc.

(2) Método de soldadura.

Método de soldadura GTAW+SAW. En primer lugar utilizamos argón arco soldadura raíz respaldo y relleno cada vez para asegurar la fusión de la raíz a través de, y luego usar arco sumergido automático multicapa multi-pass método de soldadura para completar el relleno y el recubrimiento.

Tratamiento térmico posterior a la soldadura

Para reducir la tensión residual de la soldadura y evitar que ésta se agriete o se deforme por tensiones, es necesario desestresarla y templarla después de soldarla. Para el tratamiento térmico se utiliza un calentador eléctrico de cuerda tipo SCD (18,5 m de longitud) y una caja de control de temperatura tipo LWK-3×220-A. El termopar blindado tipo K se selecciona como equipo de medición de temperatura. La temperatura de tratamiento térmico fue de 550℃, y el tiempo de conservación del calor fue de 2h.