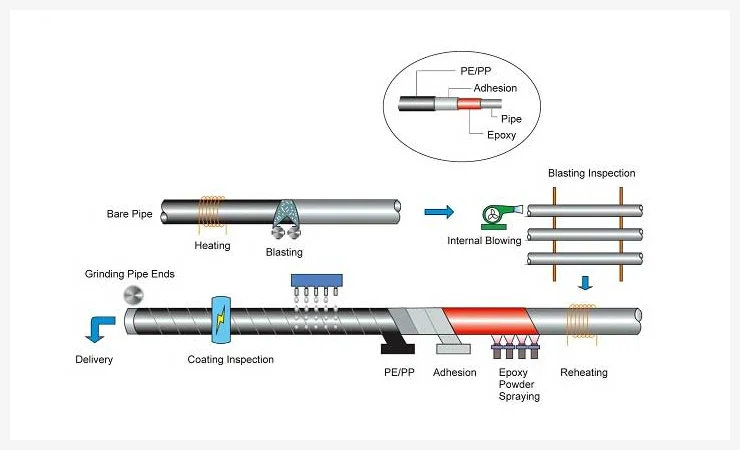

Cómo fabricar tubos de acero con revestimiento de 3PE

Las normas de revestimiento de 3PE son ANSI/AWWA C104/A21.4 American National Standard for Cement-Mortar Lining for Ductile-Iron Pipe and Fittings for Water, ISO 21809 Petroleum and natural gas industries - External coatings for buried or submerged pipelines used in pipeline transportation systems, DIN 30670 Polyethylen coatings of steel pipes and fittings.

La tubería desnuda normal se corroerá en un entorno severo y su vida útil se reducirá, haciendo que los costes de construcción y mantenimiento sean muy elevados. Pero debido a que cada capa del sistema de revestimiento 3PE tiene un buen rendimiento, la tubería revestida 3PE puede proteger la tubería en el ambiente severo y extender su vida útil a 30-50 años, incluso más. puede reducir significativamente el coste de construcción y mantenimiento de la tubería. Al mismo tiempo, el tubo revestido de 3PE tiene propiedades favorables de aislamiento térmico, las pérdidas térmicas son sólo 25% del tubo tradicional, ahorrando mucho coste de energía durante la operación. Por último, la tubería revestida de 3PE se puede colocar directamente bajo tierra o en el agua, incluso directamente en la tierra congelada debido a su buena propiedad anticorrosión y propiedad de resistencia al impacto a baja temperatura, sin necesidad de construir zanjas.

La tubería de acero con revestimiento 3PE tiene un buen rendimiento de aislamiento térmico, y la pérdida de calor es sólo 25% de la de las tuberías tradicionales. El funcionamiento a largo plazo puede ahorrar una gran cantidad de recursos, reducir significativamente los costes de energía, y tiene una fuerte resistencia al agua y a la corrosión. Con una zanja para tuberías, se puede enterrar directamente en el suelo o en el agua. La construcción es sencilla y rápida, el coste total es bajo, y tiene buena resistencia a la corrosión y al impacto en condiciones de baja temperatura, y puede enterrarse directamente en suelo congelado en un entorno determinado.