Wie werden die Stahl-Isolationsverbindungen geschweißt?

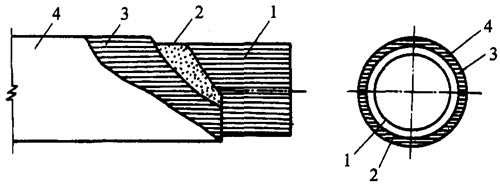

Insulation joints are mainly used in the sealing protection of oil and gas pipelines and to prevent electrochemical corrosion. They are mainly composed of short joints, steel flanges, fixing rings, seals, insulation plates, insulation sleeves and filling insulation materials. Seals can be O-ring seal, U-ring seal and “O-shaped + U-shaped” composite seal, although the sealing structure is different, but they have the same sealing principle. Its sealing principle is: the sealing ring under the action of the external preload to produce elastic deformation and the sealing force required to ensure that the medium in the pipeline is not leakage. The following is an example of X80 DN1200 PN120 insulated joint to illustrate its welding process.

The material of the insulating joint in this experiment is API 5L X80, and the size is 1 219mm×27.5mm. The main body pressure forging steel (flange, fixed ring) material is F65, Ⅳ class; The sealing part is fluorine rubber U-shaped sealing ring, which has the characteristics of reliable sealing, low water absorption, high compressive strength, good elasticity and electrical insulation. Insulation plate material has strong electrical insulation performance, resistance to fluid penetration and low water absorption. Forged flange in accordance with ASTM A694 for F65 C, Mn, P, S content and carbon equivalent, crack resistance index, hardness and impact energy requirements. After testing, the metallographic structure is pearlite + ferrite, uniform structure, no segregation, the average grain size is 8 grade. The finer grain size ensures the high strength and toughness of the forgings.

Welding procedure qualification

Für das Schweißen dieses Produkts, nach Spannungsabbau Behandlung, Zug-, Biege-, Schlag-, Härte-, Metallographie-und Spektralanalyse Tests, die Ergebnisse entsprechen den Spezifikationen.

1. Schweißnaht

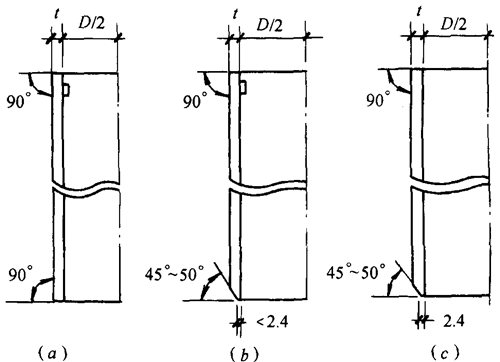

- According to the material properties and wall thickness of pipe fittings and flanges, choose the appropriate groove form and size, namely double V groove

- When designing the size and type of welding groove, the influence of welding heat input on the performance of sealing elements is considered, and the lower heat input is adopted for welding to ensure that the rubber sealing ring close to the weld will not be burned out in the welding process. narrow gap groove is determined according to our years of experience in welding all-welded ball valve.

2. Verfahren zum Schweißen

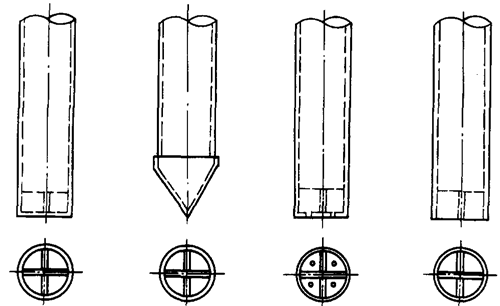

The “argon arc welding backing + submerged arc welding filling and covering” of welding method. According to the selection principle of welding materials for high alloy steels with different steel grades stipulated in the pressure vessel welding code and standard, the welding materials matching with the grade of F65 steel were selected, which could not only ensure the strength requirements of F65 and X80 material, but also have good toughness.

Flansch-Nippel-Schweißen

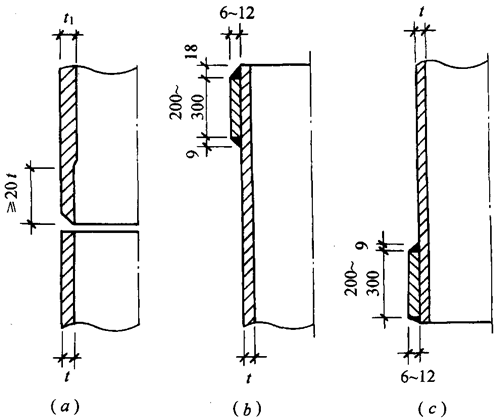

Flansche und Rohrverbindungen werden durch Argonlichtbogenschweißen und automatisches Unterpulverschweißen geschweißt. Argon-Lichtbogenschweißen für das Gegenschweißen und dann automatisches Unterpulverschweißen für das Füll- und Deckschweißen.

1. Welding equipment.

Subsubmerged arc automatic welding machine: speed 0.04 ~ 2r/min, workpiece clamping range Φ330 ~ Φ2 700mm, the maximum length of the weldable workpiece 4 500mm, the maximum welding seam depth 110mm, can bear the weight of 30t.

Das Unterpulverschweißen hat die Vorteile einer zuverlässigen Schweißnahtqualität, einer schönen Schweißraupenbildung und einer hohen Abschmelzleistung und kann in großem Umfang für Isolierverbindungen mit großem Durchmesser, für vollverschweißte versenkte Kugelhähne usw. verwendet werden.

(2) Welding method.

GTAW+SAW-Schweißverfahren. Zunächst verwenden wir Argon-Lichtbogenschweißen Wurzel Hintergrund und Füllung jedes Mal, um sicherzustellen, dass die Wurzel durchschmelzen, und dann mit untergetauchten Lichtbogen automatische Mehrschicht-Multi-Pass-Schweißen Methode zur vollständigen Füllung und Abdeckung.

Wärmebehandlung nach dem Schweißen

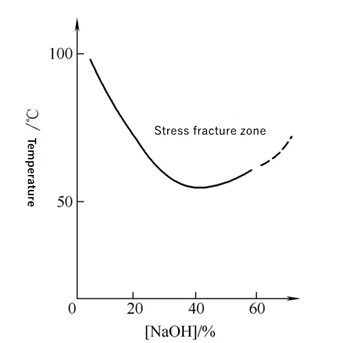

In order to reduce the residual stress of the weld and prevent the weld from cracking or stress deformation, it is necessary to de-stress and tempering after welding. SCD type rope electric heater (18.5m long) and LWK-3×220-A type temperature control box are used for heat treatment. K-type armored thermocouple is selected as temperature measuring equipment. The heat treatment temperature was 550℃, and the heat preservation time was 2hour.

The material of the insulating joint in this experiment is API 5L X80, and the size is 1 219mm×27.5mm. The main body pressure forging steel (flange, fixed ring) material is F65, Ⅳ class; The sealing part is fluorine rubber U-shaped sealing ring, which has the characteristics of reliable sealing, low water absorption, high compressive strength, good elasticity and electrical insulation. Insulation plate material has strong electrical insulation performance, resistance to fluid penetration and low water absorption. Forged flange in accordance with ASTM A694 for F65 C, Mn, P, S content and carbon equivalent, crack resistance index, hardness and impact energy requirements. After testing, the metallographic structure is pearlite + ferrite, uniform structure, no segregation, the average grain size is 8 grade. The finer grain size ensures the high strength and toughness of the forgings.

Welding procedure qualification

Für das Schweißen dieses Produkts, nach Spannungsabbau Behandlung, Zug-, Biege-, Schlag-, Härte-, Metallographie-und Spektralanalyse Tests, die Ergebnisse entsprechen den Spezifikationen.

1. Schweißnaht

- According to the material properties and wall thickness of pipe fittings and flanges, choose the appropriate groove form and size, namely double V groove

- When designing the size and type of welding groove, the influence of welding heat input on the performance of sealing elements is considered, and the lower heat input is adopted for welding to ensure that the rubber sealing ring close to the weld will not be burned out in the welding process. narrow gap groove is determined according to our years of experience in welding all-welded ball valve.

2. Verfahren zum Schweißen

The “argon arc welding backing + submerged arc welding filling and covering” of welding method. According to the selection principle of welding materials for high alloy steels with different steel grades stipulated in the pressure vessel welding code and standard, the welding materials matching with the grade of F65 steel were selected, which could not only ensure the strength requirements of F65 and X80 material, but also have good toughness.

Flansch-Nippel-Schweißen

Flansche und Rohrverbindungen werden durch Argonlichtbogenschweißen und automatisches Unterpulverschweißen geschweißt. Argon-Lichtbogenschweißen für das Gegenschweißen und dann automatisches Unterpulverschweißen für das Füll- und Deckschweißen.

1. Welding equipment.

Subsubmerged arc automatic welding machine: speed 0.04 ~ 2r/min, workpiece clamping range Φ330 ~ Φ2 700mm, the maximum length of the weldable workpiece 4 500mm, the maximum welding seam depth 110mm, can bear the weight of 30t.

Das Unterpulverschweißen hat die Vorteile einer zuverlässigen Schweißnahtqualität, einer schönen Schweißraupenbildung und einer hohen Abschmelzleistung und kann in großem Umfang für Isolierverbindungen mit großem Durchmesser, für vollverschweißte versenkte Kugelhähne usw. verwendet werden.

(2) Welding method.

GTAW+SAW-Schweißverfahren. Zunächst verwenden wir Argon-Lichtbogenschweißen Wurzel Hintergrund und Füllung jedes Mal, um sicherzustellen, dass die Wurzel durchschmelzen, und dann mit untergetauchten Lichtbogen automatische Mehrschicht-Multi-Pass-Schweißen Methode zur vollständigen Füllung und Abdeckung.

Wärmebehandlung nach dem Schweißen

In order to reduce the residual stress of the weld and prevent the weld from cracking or stress deformation, it is necessary to de-stress and tempering after welding. SCD type rope electric heater (18.5m long) and LWK-3×220-A type temperature control box are used for heat treatment. K-type armored thermocouple is selected as temperature measuring equipment. The heat treatment temperature was 550℃, and the heat preservation time was 2h.