Vorteile von kunststoffbeschichteten Verbundrohren

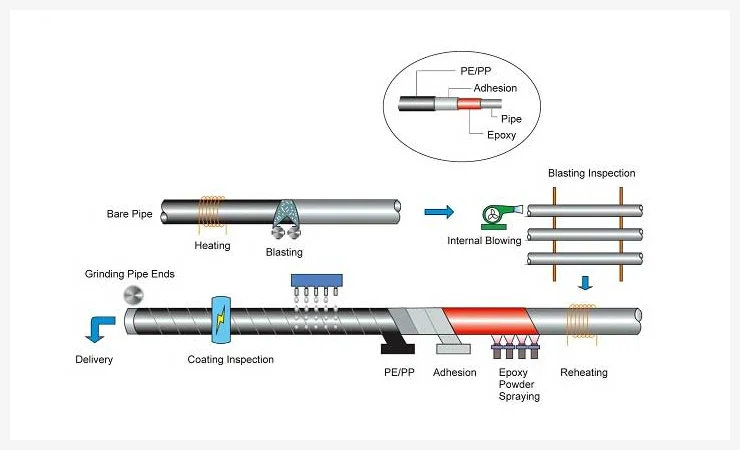

Das kunststoffbeschichtete Verbundrohr besteht aus einem geschweißten Stahlrohr als Grundmaterial und wird durch Sandstrahlen, doppelte chemische Vorbehandlung, Vorwärmung, Kunststoffbeschichtung, Aushärtung, Nachbehandlung und andere Verfahren hergestellt. Es verfügt über ausgezeichnete umfassende Eigenschaften, starke mechanische Korrosionsbeständigkeit, gute chemische Stabilität und Wasserbeständigkeit und hat Funktionen wie Korrosionsbeständigkeit, Druckbeständigkeit und antibakterielle Eigenschaften.

Sie wird im Allgemeinen nicht durch das Fördermedium eingeschränkt, und die Kunststoffbeschichtung hat eine starke Bindungskraft mit dem Stahl. Material der Beschichtung: Epoxidharz (EP) ist für die Arbeitsumgebung geeignet. Die Stahlrohrbeschichtung hat bei Temperaturen unter 80 °C eine hohe Haftfestigkeit, hohe Härte, gute Schlagfestigkeit und gute chemische Korrosionsbeständigkeit.

Die Vorteile des Produkts sind eine hohe mechanische Festigkeit, die sich für raue Umgebungen eignet; die inneren und äußeren Beschichtungen können die Oxidation von Metall verhindern und haben eine gute chemische Korrosionsbeständigkeit. Die Beschichtung hat eine starke Adhäsion, hohe Haftfestigkeit und gute Schlagfestigkeit. Niedriger Oberflächenrauhigkeitskoeffizient und Reibungskoeffizient, gute Haftung an Fremdkörpern, Alterungsschutz, lange Lebensdauer.

Kunststoffbeschichtete Stahlrohre sind eine neue Art von Rohrmaterial, das in den letzten Jahren entwickelt wurde. Die Rohrleitung hat die durch Korrosion verursachten Verluste erfolgreich reduziert und gehört zu den grünen energiesparenden Rohrleitungen. Seine Druckfestigkeit, Zugfestigkeit, Korrosionsbeständigkeit und UV-Beständigkeit sind anderen Rohren überlegen. Daher können kunststoffbeschichtete Stahlrohre in verschiedenen technischen Bereichen eingesetzt werden. Je nach Umgebung können kunststoffbeschichtete Stahlrohre unterschiedliche Leistungsvorteile aufweisen.

Die Vorteile des Produkts sind eine hohe mechanische Festigkeit, die sich für raue Umgebungen eignet; die inneren und äußeren Beschichtungen können die Oxidation von Metall verhindern und haben eine gute chemische Korrosionsbeständigkeit. Die Beschichtung hat eine starke Adhäsion, hohe Haftfestigkeit und gute Schlagfestigkeit. Niedriger Oberflächenrauhigkeitskoeffizient und Reibungskoeffizient, gute Haftung an Fremdkörpern, Alterungsschutz, lange Lebensdauer.

Kunststoffbeschichtete Stahlrohre sind eine neue Art von Rohrmaterial, das in den letzten Jahren entwickelt wurde. Die Rohrleitung hat die durch Korrosion verursachten Verluste erfolgreich reduziert und gehört zu den grünen energiesparenden Rohrleitungen. Seine Druckfestigkeit, Zugfestigkeit, Korrosionsbeständigkeit und UV-Beständigkeit sind anderen Rohren überlegen. Daher können kunststoffbeschichtete Stahlrohre in verschiedenen technischen Bereichen eingesetzt werden. Je nach Umgebung können kunststoffbeschichtete Stahlrohre unterschiedliche Leistungsvorteile aufweisen.