Pressure Resistance And Insulation Function Of Plastic-coated Steel Pipe

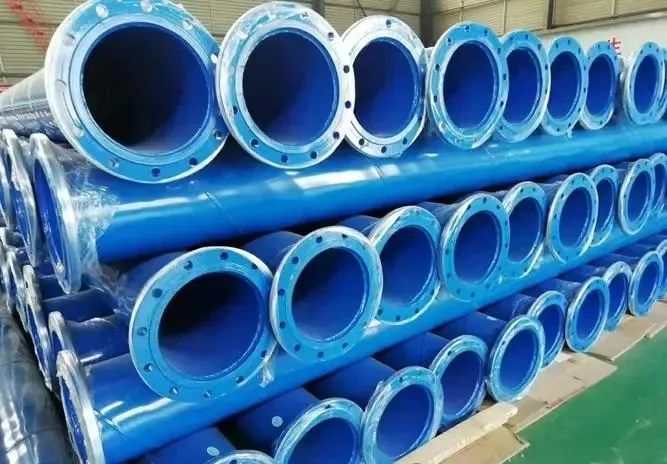

The buried pipeline uses plastic-coated steel pipe for the transmission line tower, which is composed of towers connected by tower pole devices. The pole tower is made of steel. The surface of the tower pole steel and the inner and outer surfaces of the tower pole are hot-dipped with a modified polyethylene plastic layer. The plastic-coated steel pipe is a steel pipe coated with red modified epoxy resin powder inside and outside. It is a new type of steel pipe made on the basis of steel pipe, through sandblasting chemical pretreatment, preheating, inner and outer coating, curing, post-treatment and other processes.

It successfully solves the problems of burial, rust, scaling and other problems of plastic-coated steel pipe. There will be no pipe blocking and spray blocking, which improves the service life of fire water supply pipelines. The plastic-coated steel pipe mainly focuses on the excellent mechanical properties of steel and the excellent chemical corrosion resistance of polymer materials. The product has excellent anti-static, high-pressure and flame-retardant properties, and can withstand harsh use environments. Its super corrosion resistance greatly improves the service life of the pipeline.

This steel pipe has good pressure resistance and thermal insulation properties. It mainly protects the wires, so leakage will not occur at all. So far, plastic-coated steel pipe manufacturers are changing these advantages. The pipe wall is relatively smooth and burr-free. It is suitable for crossing cables or wires during construction.

Fire buried pipe plastic-coated steel pipe has the advantages of smooth wall thickness, good drainage performance, low fluid resistance, and no scaling, which can greatly reduce losses compared with other pipes. At the same time, the linear expansion coefficient of large-diameter plastic-coated pipes is very small, making it very advantageous as a main pipeline, greatly overcoming the defects of other plastic pipes and ordinary pipes with large linear expansion coefficients.

Plastic-coated steel pipe is an upgraded product of traditional steel-plastic pipes and galvanized pipes. It has comprehensive properties such as high strength, high elongation, good low-temperature brittleness, low expansion coefficient, corrosion resistance, wear resistance, and low fluid resistance. It belongs to a new type of water supply and drainage, anti-corrosion green large-diameter pipeline, which is more and more widely used in domestic industry.